Руслан Хальфин, эксперт рабочей группы Экспертного совета при Правительстве РФ по вопросам совершенствования закупок, продолжает серию экспертных публикаций о бизнес-процессах в сфере закупок.

Этой статьей я завершаю цикл статей, посвященную методу исключения конфликта интересов в бизнес-процессе закупок. Ранее я уже отмечал, что метод исключения конфликта интересов в закупках эффективен. В отрасли машиностроения он тоже может использоваться, но имеет серьезную специфику, о которой я сейчас расскажу.

Специфика отрасли: ограничение конкуренции в закупках машиностроения

Особенности бизнес-процесса ресурсообеспечения в машиностроении, как гражданском, так и военном, связаны с жестким закреплением в конструкторской документации решений по компонентам и материалам, а также тесной связью производителей с поставщиками компонентов.

Следствием такой особенности являются ограничения управления себестоимостью традиционными методами конкуренции среди поставщиков, принятыми в других отраслях экономики, например, в тепло- и электроэнергетике, где значительная часть закупаемой продукции имеет рынок готовых решений, и где необходимо и возможно организовать грамотный и прозрачный выбор контрагентов процедурным путем.

В машиностроительной отрасли доля покупной продукции (материалов и компонентов), которая может быть закуплена на действительно конкурентном рынке, где есть не менее 2-3 независимых поставщиков, в готовом изделии может составлять только 10-20%. Оставшаяся часть, параметры и технические решения которой, в том числе на уровне конкретных торговых марок, закреплены в конструкторской документации (а часто и сертифицированы госкомиссиями в составе изделия), приходится на ограниченный круг предприятий-партнеров.

При этом часто эти технические решения не являются уникальными, но применение альтернатив на этапе серийного производства сопряжено с трудностями согласований и затратными испытаниями. Прямым следствием такой ситуации является нерыночная цена «безальтернативной» продукции, а в худшем случае, при отсутствии партнерских отношений, открытый ценовой диктат поставщика.

Рис.1

Возникающие проблемы:

-Отсутствие информации о справедливой стоимости закупаемых компонентов. Заказчик не требует раскрытия стоимости изделия по компонентам от своих поставщиков и их субпоставщиков, не требует у поставщиков планов по сокращению себестоимости.

-Нет влияния заказчика на стоимость закупаемых компонентов. Работа с поставщиками над конструкцией компонентов для снижения их себестоимости не организована.

-Нет анализа целесообразности закупки материалов для поставщиков (металл, элекроэнергиии.т.д.) Заказчик не организует закупки в интересах поставщиков и их субпоставщиков с целью получения минимальной цены на укрупненный лот.

-Поставщики работают на собственную выгоду в краткосрочной перспективе.

— Компоненты не унифицированы. Не проводится консолидированная закупка одинаковых компонентов (МТР) для разных изделий.

-Часто (особенно в ОПК) не проводится консолидированная закупка одинаковых компонентов для одинаковых изделий, но по разным контрактам.

-Часто (особенно в ОПК) тело контракта не позволяет легко сопоставить цены на одно и то же изделие, включенное в поставку в разных контрактах.

-Стоимость продукта определяется до стадии проектирования. Соответственно, на стадии проектирования может выявляться как заниженная, так и завышенная стоимость проекта. Что, соответственно, в первом случае приводит к тому, что крупный заказчик пытается перенаправить убыток на субпоставщиков (что не очень хорошо, поскольку создаёт ситуацию, при которой на следующем контракте субпоставщик все равно с лихвой восполнит свои потери). Во втором случае у заказчика нет никаких стимулов снижать стоимость.

Методы решения описанных проблем

Для снижения затрат и улучшение качества продукции заказчик (машиностроительное предприятие, выпускающее готовое изделие) должен вести работу по следующим направлениям:

1. Дополнительное управление стоимостью контракта, начиная со стадии проектирования.

2. Развитие партнерских отношений с поставщиками в течение всего цикла выпуска изделия.

3. Развитие стандартизации потребности и укрупнение заказов.

Рис.2

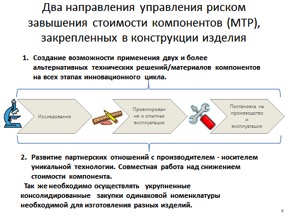

При этом существуют два основных метода управления риском завышения стоимости компонентов, закрепленных в конструкции изделия:

1. Применение двух и более альтернативных технических решений/материалов компонентов на всех этапах инновационного цикла: НИР, ОКР, модельное и серийное производство, утилизация.

2. Развитие партнерских отношений с производителем — носителем уникальной технологии. Совместная работа над снижением стоимости компонента.

Рис.3

Исходя из ситуации, методы могут применяться как по отдельности, так и комплексно в различных сочетаниях.

В рамках этих двух базовых подходов к контрактации наиболее эффективно применяются в следующие практики:

1. Как есть сейчас:

Поставщикам не доводится видение и принципы работы по вопросам поставок и правила партнерских отношений.

Как должно быть:

Политики и конференции, кодекс корпоративного поведения, целевые установки по качеству компонентов, оперативное взаимодействие с поставщиками по вопросам поставки. Транслирование правил работы на субпоставщиков 1-3 уровня.

2. Как есть сейчас:

Отсутствует механизм предварительного отбора поставщиков (партнеров), не развита компетенция по техническому аудиту процессов. Заказчик работает с поставщиками, имеющими для него налоговые риски.

Как должно быть:

Система отбора поставщиков на предмет возможностей выпуска поставщиками качественной продукции, долгосрочная работа с поставщиками.

3. Как есть сейчас:

Не развита компетенция по cost-инжинирингу.

Нет работы над снижением стоимости изделия с поставщиками исходя из конкурентной цены готовой продукции.

Как должно быть:

Прозрачная система ценообразования на продукцию поставщика и его субпоставщиков.

Работа над стоимостью изделия (конструкция, технология, качество, требования заказчика) совместно с поставщиками.

4. Как есть сейчас:

Нет совместной и системной работы по качеству и логистике поставок с поставщиками, работы в командах.

Как должно быть:

Команды поставщика и заказчика непрерывно работают над улучшением качества продукции и процессов, а также получением оптимальных логистических решений.

5. Как есть сейчас:

Управление процедурой закупки.

Как должно быть:

Управление цепочками поставок.

6. Как есть сейчас:

Закрытость поставщиков для Заказчика, несистемная работа по анализу процессов производства поставщиков.

Как должно быть:

Развитие поставщиков и контроль корректирующих воздействий на процессы производства поставщика.

7. Как есть сейчас:

Права собственности на чертежи и оснастку могут принадлежать поставщикам.

Как должно быть:

Права собственности на оснастку и чертежи принадлежат заказчику.

8. Как есть сейчас:

Сбыт компонентов через сеть компании не организован. Закупки компонентов для пост-гарантийного ремонта проводятся обособленно от закупки компонентов на конвейер.

Как должно быть:

Сбыт компонентов для пост-гарантийного сервисного обслуживания и ремонта производится через сеть компании. Закупки таких компонентов осуществляются вместе с компонентами на конвейер.

9. Как есть сейчас:

Заказчик не требует раскрытия стоимости изделия по компонентам от своих поставщиков и их субпоставщиков.

Как должно быть:

Условия работы заказчик-поставщик справедливы для поставщиков 2 и 3 уровня. Все работают в одной системе. Заказчик имеет право проводить аудит поставщиков и субпоставщиков. Работа по принципу «открытой книги».

10. Как есть сейчас:

Работа над конструкцией компонентов и изделия с поставщиками компонентов для снижения их себестоимости не организована.

Как должно быть:

Работа в командах совместно с поставщиками над изменением конструкции изделий с целью снижения их себестоимости и управления стоимостью изделия в пределах его жизненного цикла.

11. Как есть сейчас:

Заказчик не организует закупки в интересах поставщиков и их субпоставщиков с целью получения оптимальной цены на укрупненный лот.

Как должно быть:

Заказчик консолидирует объемы закупки для поставщиков и их субпоставщиков для получения экономии, используя синергетический эффект.

Исключение конфликта интересов, предварительный контроль в закупках в машиностроении

При проектировании головного проекта изделия спецификации формируют конструкторы (которые включают в проекты всю номенклатуру составных частей головного изделия, включая, к примеру, даже кондиционеры, туалетные комплексы и прочие составные компоненты). Как только конкретная марка оборудования попадает в чертеж проекта головного изделия и в дальнейшем вместе с ним проходит соответствующие испытания, обязательную сертификацию у заказчика, а потом – изделие запускается в серийное производство – это оборудование становится практически безальтернативным. Ведь что-либо поменять в компонентах серийного изделия весьма затратно и зачастую невозможно из-за сроков поставок.

Таким образом, из вышеприведенных доводов понятно, что закупки в машиностроении имеют сложную структуру и конкуренция в 80-90% случаев может быть создана только на стадии разработки головного проекта изделия.

Соответственно, классическая модель по исключению конфликта интересов — создание контроля на стадии перед проведением закупки — в машиностроении не работает. Исключение конфликта интересов и, соответственно, предварительный контроль должны осуществляется на стадии проектирования до сертификации составных частей головного проекта изделия.

Для исключения конфликта интересов при проектировании головного изделия необходимо на все более или менее значимые узлы в спецификации включать 2-3 альтернативных поставщика, которые должны пройти сертификацию. Для исключения конфликта интересов при поиске и определении поставщиков-производителей необходимо на стадии проектирования головного проекта изделия для поиска альтернативных поставщиков оборудования и узлов будущего изделия формировать команды. Команды должны состоять из конструкторов (задача которых, прежде всего, выбирать оборудование по техническим характеристикам, то есть формировать технические требования, а не выбирать самих поставщиков), а также закупщиков, которые должны искать максимальное количество поставщиков — производителей оборудования, узлов, компонентов, соответствующих техническим требованиям. При сбалансированной работе такой команды успех обязательно придет.

Используя совокупность описанных мною методов, включая метод исключения конфликта интересов, машиностроительное предприятие получает мощный инструмент для управления затратами.

© Khalfin Ruslan

Хальфин Руслан Маратович родился в 1975 г.

В 1997 г окончил Новочеркасский государственный технический университет по специальности электрические станции. В 2002г. окончил Южно-Российский государственный технический университет по специальности экономист менеджер.

С 1998- 2003гг. работа на производстве в электроэнергетике.

С 2003-по 2008гг работа в ОАО РАО «ЕЭС России». Где прошел путь от ведущего специалиста до Заместителя начальника Департамента логистики и закупок (Бизнес-единица №2).

С 2008г по настоящее время- работа в корпоративном секторе. В машиностроении, в энергетике (субъекты 223 ФЗ). На руководящих позициях в области методологии, организации закупочной деятельности и внутреннего контроля.

Общественная деятельность.

С ноября 2015г. по н.в. Эксперт рабочей группы Экспертного совета при Правительстве Р.Ф.

С 2012 г. по н.в. председатель комитета по методологии и контролю за закупочной деятельностью национальной ассоциации институтов закупок (Н.П. НАИЗ).